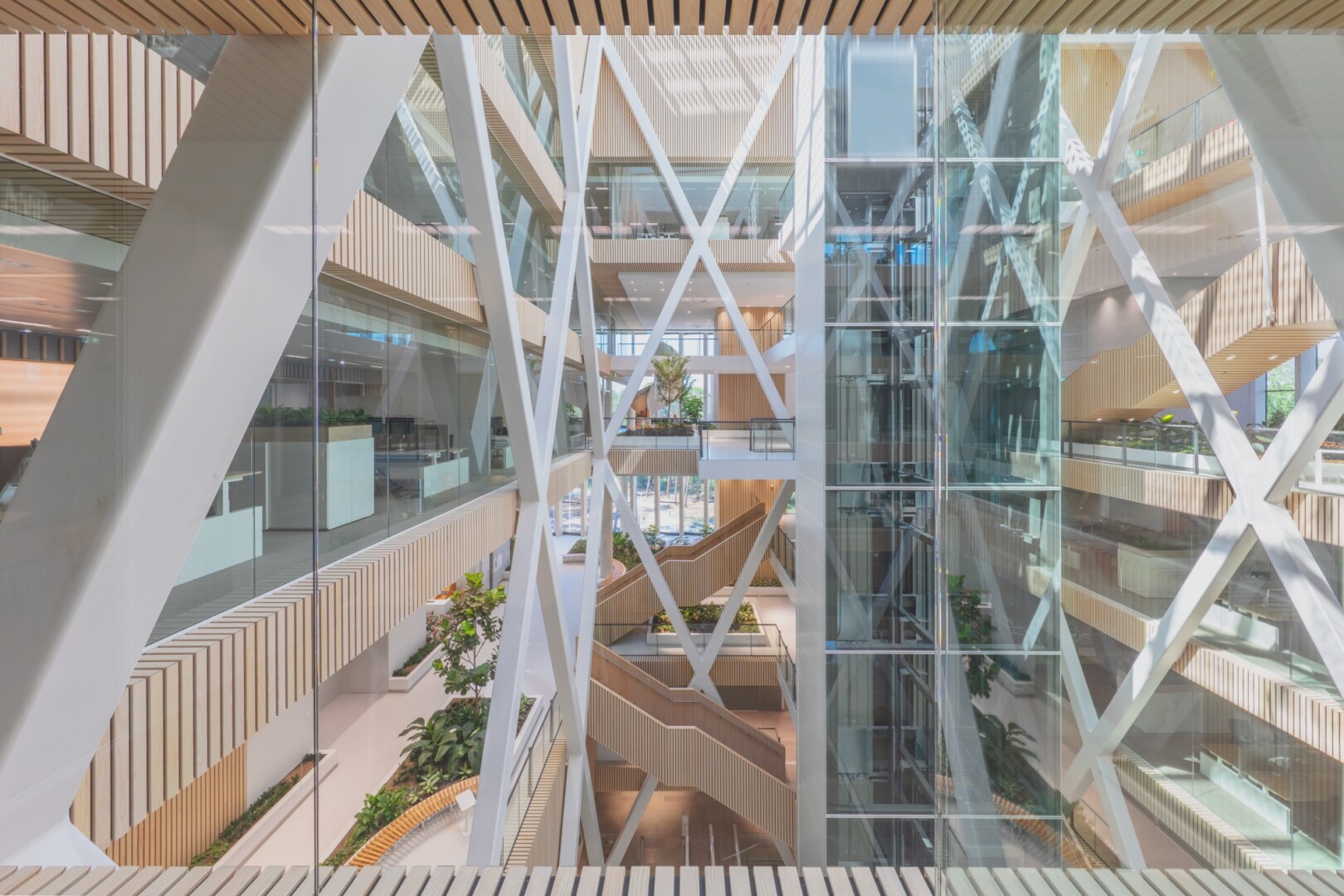

Indrukwekkend. Dat is de eerste gedachte bij het binnenlopen van het atrium van het nieuwe hoofdkantoor van Canon Production Printing. Naar boven kijkend helemaal tot aan het dak valt direct het groen op. Natuurlijk groen, welteverstaan. Het gebouwconcept voor het nieuwe hoofdkantoor van de printerfabrikant Canon, ontworpen door BroekBakema Architecten uit Rotterdam, heet Green Landmark. Groene, publieke ruimten – Green Plaza’s genoemd – verbinden medewerkers en bezoekers, aldus de architecten. Deze Green Plaza’s zijn onderling met elkaar verbonden en steeds gekoppeld aan twee kantoorvloeren; op de tweede, vierde en zesde verdieping. De tussenverdiepingen – de derde en de vijfde – zijn met de boven- en onderliggende verdiepingen verbonden met een zogenoemde Engelse trap. Elke Green Plaza is ingericht als binnentuin en heeft een andere positie, maar is altijd naar buiten georiënteerd. Er staan heuse bomen in het gebouw en als bodembedekkers zijn ook éénjaarsbloeiers geplant.

Hout

De gebruikte materialen voor de vloeren – natuursteen – en de wanden en het grootste deel van de plafonds in het zicht – hout – benadrukken het natuurlijke karakter van het gebouw. Maar liefst 55.000 strekkende meter gefineerd hout is toegepast, vertelt Karel Olfers, projectleider van Gepla uit Elsloo. Het Limburgse bedrijf was verantwoordelijk voor de productie en de montage van het hout. “We hebben bijvoorbeeld brandvertragend massief grenen op het plafond van het auditorium gemonteerd”, legt hij uit aan het begin van de rondleiding. “De achterwand bestaat uit lamellen van MDF-planken die met vilt zijn omkleed. Die zijn geplaatst tussen de grenen latten met erachter isolatie. De rest van het hout dat we in het gebouw hebben toegepast, is MDF met grenen fineer.”

De grote hoeveelheid hout die bij het kantoor in Venlo is toegepast, plaatste het afbouwbedrijf uit Elsloo voor een grote uitdaging, aldus Olfers. “Ten eerste stonden we voor de vraag hoe we al dat hout op tijd op de bouwplaats konden krijgen. We hebben het over veel latten die prefab in verstek moesten worden gemaakt. Er moest heel veel op maat worden besteld en we hadden te maken met heel veel verschillende lengtematen. Het ontwerp ging uit van veel verschillende schuintes en dus ook verschillende breedtes. De trappen zorgden ook voor een uitdaging. De kopse kanten konden niet in verstek vanwege de schuinte van de trappen en we hadden te maken met de fineerlaag van de latten. Het MDF mocht niet in beeld komen. De oplossing is gevonden in de doordachte detaillering die we in overleg met de fabrikant van de houten latten en de architect hebben bedacht.”

Prefab

De houten onderdelen zijn zo veel mogelijk in de werkplaats van Gepla in Elsloo prefab gemaakt, benadrukt Olfers. “We hebben bijvoorbeeld voor de plafonds in de kantoren stroken uitneembare panelen gemaakt, die langs de gevel op haaklatten zijn gemonteerd. Hier is de zonwering vervolgens achter geplaatst. In totaal hebben twee medewerkers drie maanden continu aan dit onderdeel gewerkt.”

Ondanks dat het ontwerp in een bim-model was uitgewerkt, moest er ook ter plekke nog worden ingemeten. Olfers: “De Green Plaza’s zijn allemaal naar buiten toe gericht, naar de getande gevel. Dit moesten we ter plekke inmeten vanwege de schuinte en het verspringen van de gevel.”

Corona

Het gebouw oogt nog leeg. Af en toe loopt er een groepje voorbij. De ingebruikname van het gebouw is iets vertraagd, vertelt Wim Op de Laak, bouwkundig projectleider van Canon Production Printing. “Vanwege het coronavirus hebben we slechts in een kleine bezetting kunnen proefdraaien, honderd medewerkers in plaats van de beoogde vijfhonderd. De reacties zijn heel positief. De Green Plaza’s zijn echt nieuw voor ons. Hier kunnen we andere medewerkers en bezoekers ontmoeten en we kunnen er ook werken. Dat is best plezierig qua afwisseling.”

Toiletunits

Op de verdiepingen waar de Green Plaza’s zich bevinden, zijn ook de toiletunits aangebracht. Deze zijn eveneens compleet door Gepla gemaakt. Projectleider Olfers: “De opbouw is als volgt; elke unit bestaat uit vierkante kolommen met daar overheen houten balklagen. Daaronder hebben we Metal Stud-wanden geplaatst met een dubbele gipsbeplating. De plafonds zijn ook van gips. De deuren zijn geïntegreerd in de multiplexwanden, je ziet dus geen kozijn, maar alleen de zaagsnede. Deze deuren werden ook bij ons in de werkplaats prefab gemaakt. Dat ging bij eentje niet helemaal goed. Die was met een verkeerde draairichting gemaakt”, lacht Olfers.

Het gebouw heeft een open karakter. Niet in het minst vanwege het veelvuldig gebruik van glas. Ook voor de kantoren. “Wij hebben in totaal 4.148 m² glazen systeemwanden geproduceerd en gemonteerd,” vertelt Johan Lubken, Directeur Uitvoering van QbiQ uit Alphen aan den Rijn, “en nog 993 strekkende meter akoestische drukschotten.” De grootste uitdaging voor QbiQ was volgens Lubken om de hoeveelheid glas binnen negen weken te produceren en te monteren. “Tijdens het werk was er nog een dingetje. We hebben namelijk de vide puien tijdens de bouwfase van binnenuit moeten monteren met een speciale kraan. Een logistieke uitdaging, maar het is gelukt.”

Klimaatplafonds

Een open karakter heeft zeker bij de kantoren in de hoeken – waar de zoninstraling van twee gevelzijdes tegelijk kan plaatsvinden – gevolgen voor de manier van koeling van de ruimten. Bij dit project werd gekozen voor klimaatplafonds van Inteco uit Boxtel. Projectleider Theo Vos: “In overleg met installatieadviseur Nelissen hebben we voor het grootste deel van de ruimten gekozen voor ons OxzeRo lineair grid klimaatsysteem. Door de combinatie van zuurstofdiffusiedichte kunststof buizen en aluminium warmtegeleidingsprofielen wordt met dit klimaatsysteem een hoge capaciteit geleverd. De hoekkantoren vereisten echter een nog hogere capaciteit. Daarom is daar het MeandRo-klimaatsysteem op basis van koperen buizen toegepast.”

Het bedrijf uit Boxtel onderscheidt zich door het zelf ontwikkelen en produceren van klimaatsystemen, aldus Vos. “Inteco is ontstaan uit een producent van metalen plafonds. Dat zit dus in ons DNA. Hierdoor kunnen wij onderscheidende producten, systemen en integratieoplossingen ontwikkelen. Een voorbeeld hiervan is het OxzeRo-klimaatplafond. Ten opzichte van andere klimaatsystemen met registers van kunststof buizen is er bij het OxzeRo-systeem door toepassing van aluminium warmtegeleidingsprofielen veel minder kunststof buis nodig om een bepaalde capaciteit te leveren. Het zorgt voor een comfortabel klimaat om te kunnen leven en werken.”

De projectleider van Inteco vertelt verder: “Het was nog een logistieke uitdaging om naar de L-vormige verdiepingsvloeren te komen. Deze zijn namelijk verschillend gepositioneerd in het pand. We hebben overigens ook de energiezuinige geïntegreerde led-armaturen gemonteerd.”

Korte tijd

Terug naar het afbouwbedrijf uit Elsloo. De tijdsdruk en de grote omvang van het werk noopte Gepla tot het nemen van maatregelen. “We hebben in een korte tijd alles moeten produceren en monteren. Tijdens de piek werkten we met een ploeg van circa vijftig man op de bouwplaats. Het monteren van de Metal Stud-wanden, afsmeren, het monteren van de systeemplafonds en de plafonds aan de buitenranden. De timmerploeg was druk aan het werk om onder andere de koven te plaatsen. In het atrium stond één grote steiger. Per verdieping moesten we ons werk vanaf die steiger uitvoeren en steeds op tijd klaar zijn omdat de steiger dan weer een verdieping ging zakken.”

Op het hoogtepunt van de bouw waren honderdvijftig mensen aan het werk. “En allemaal in een relatief beperkte ruimte”, benadrukt bouwkundig projectleider Op de Laak van Canon Production Printing. “Samenwerking en onderlinge afstemming was erg belangrijk. Ook vanwege de vele logistieke bewegingen. Alle leveringen moesten vooraf worden aangemeld en vervolgens met kranen of verreikers op de plaats van bestemming worden gebracht. Dat was een hele puzzel om dat te stroomlijnen. Maar het is gelukt. En het resultaat mag er zeker zijn!”